Giải Mã "Tam Giác Huỷ Diệt" Động Cơ: Ăn Mòn - Mòn Xước - Mòn Bóng

Trong môi trường vận hành khắc nghiệt của động cơ hàng hải, rủi ro không chỉ đến từ tải trọng, môi trường nước biển khắc nghiệt, mà còn từ những phản ứng hóa-lý phức tạp bên trong buồng đốt của động cơ. Để bảo vệ và tối ưu vận hành của tài sản giá trị này, chúng ta cần hiểu rõ ba cơ chế hư hỏng gốc rễ trong vận hành và vai trò then chốt của giải pháp bôi trơn chất lượng cao.

1. Thách thức hoá học: Ăn Mòn Axit (Corrosion)

Quá trình đốt cháy nhiên liệu (đặc biệt là nhiên liệu có hàm lượng lưu huỳnh) tất yếu sinh ra các axit mạnh vô cơ (như H2SO4). Nếu không được trung hòa kịp thời, các axit này sẽ âm thầm tấn công bề mặt kim loại, gây ra hiện tượng ăn mòn hóa học (Corrosion) trên piston, séc-măng và sơ-mi xi-lanh.

Sử dụng các loại dầu động cơ được thiết kế với Trữ lượng Kiềm (TBN - Total Base Number) tối ưu. Hệ phụ gia này đóng vai trò như một "lực lượng trung hòa", triệt tiêu axit ngay khi chúng hình thành. Điều này không chỉ ngăn chặn ăn mòn hóa học mà còn bảo toàn độ nhẵn bề mặt kim loại, tạo tiền đề vững chắc để chống lại các tác nhân mài mòn cơ học tiếp theo.

2. Thách Thức Cơ Học: Cặn Bẩn

Nhiều hư hỏng nghiêm trọng của sơ-mi xi-lanh không xuất phát từ ma sát thông thường, mà từ sự tích tụ của các sản phẩm phụ do quá trình oxy hóa và cháy không hoàn toàn. Tài liệu kỹ thuật phân định rõ hai mối nguy chính:

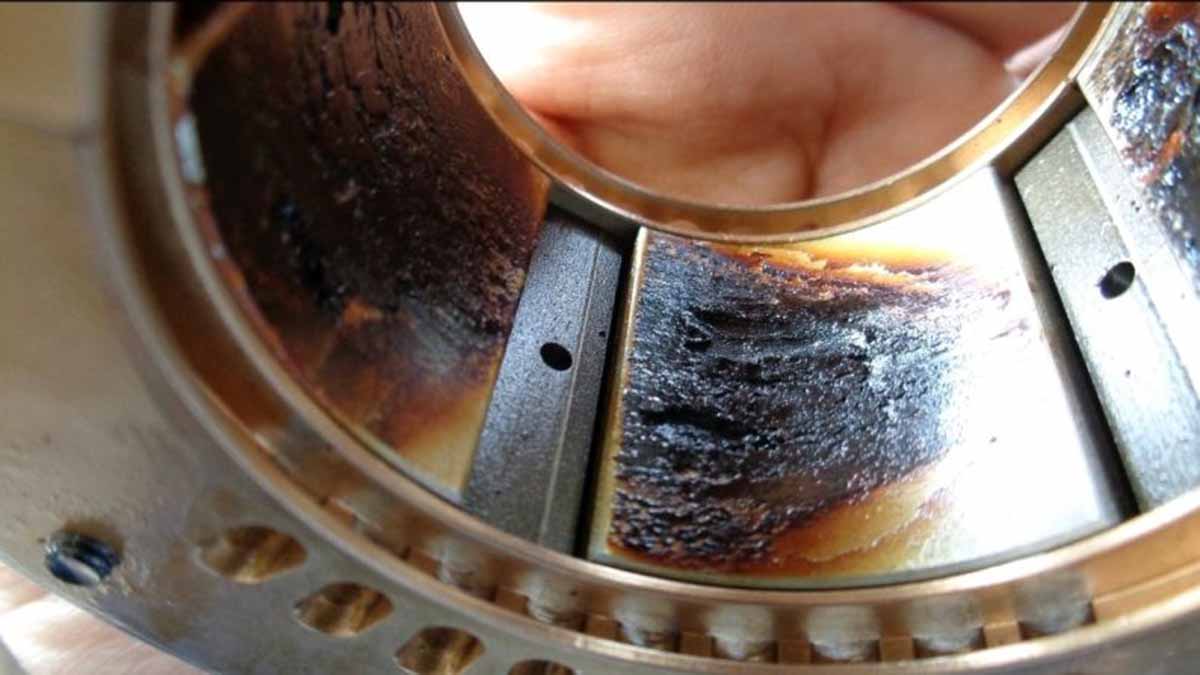

A. Cặn Rắn (Deposits/Varnish) & Cơ Chế Mòn Bóng (Bore Polish)

Cặn rắn thường hình thành và bám chặt vào các chi tiết chịu nhiệt cao như vùng rãnh séc-măng và đỉnh piston.

-

Kẹt séc-măng (Ring Sticking): Cặn các-bon cứng làm mất độ đàn hồi của séc-măng, khiến chúng bị kẹt trong rãnh, dẫn đến hiện tượng lọt khí (blow-by) và tổn thất công suất nén.

-

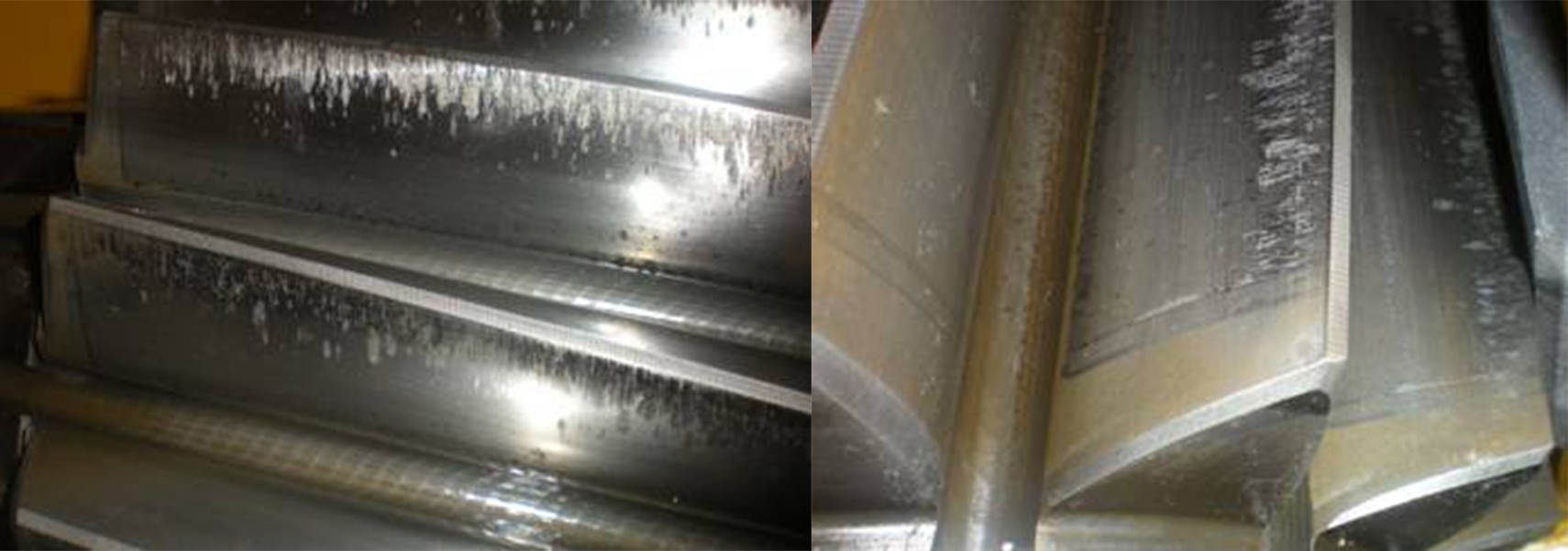

Mài mòn & Mòn bóng (Liner Wear & Bore Polish): Nguy hiểm hơn, các mảng cặn cứng này hoạt động như một lớp giấy nhám, mài mòn bề mặt xi-lanh. Quá trình này làm mất đi các vân chéo (honing pattern) giữ dầu trên thành vách, tạo ra bề mặt nhẵn bóng như gương – hiện tượng Mòn bóng Xi-lanh (Bore Polish). Khi không còn vân giữ dầu, màng bôi trơn bị phá vỡ, dẫn đến mài mòn kim loại thảm khốc.

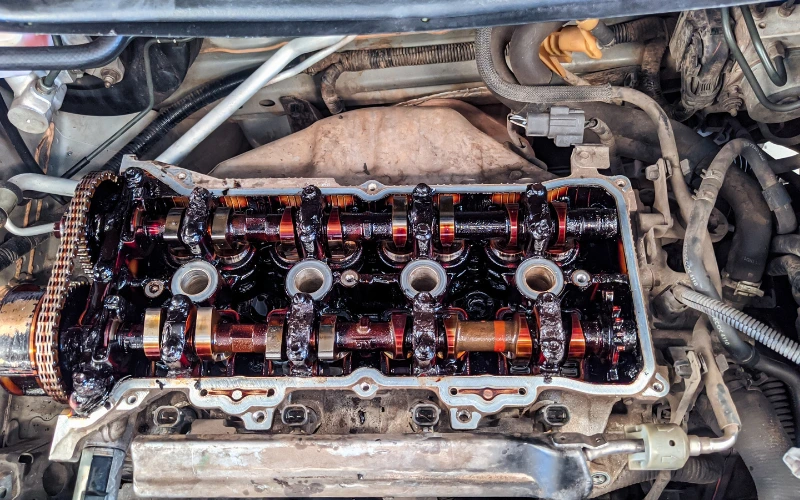

B. Cặn Bùn (Sludge) & Cơ Chế Mòn Xước (Scuffing)

Cặn bùn là tập hợp các hạt muội than và tạp chất lơ lửng kết dính lại, thường lắng xuống đáy các-te hoặc các đường dẫn dầu.

-

Tắc nghẽn hệ thống: Cặn bùn làm hẹp đường dẫn dầu và tắc phin lọc, gây sụt giảm lưu lượng bôi trơn tuần hoàn.

-

Mòn xước (Scuffing): Khi động cơ khởi động hoặc chịu tải nặng trong tình trạng thiếu dầu (oil starvation), màng dầu bôi trơn biên bị phá vỡ. Kim loại tiếp xúc trực tiếp với kim loại (metal-to-metal contact) ở nhiệt độ cao gây ra hiện tượng hàn dính cục bộ và xước bề mặt. Đây là hư hỏng dạng Scuffing, có thể dẫn đến bó máy và phá hủy hoàn toàn động cơ.

3. Chiến Lược Bảo Vệ: Sức Mạnh Của Công Nghệ Làm Sạch Kép

Đối với các động cơ hàng hải hiện đại, dầu nhớt "sạch" thôi là chưa đủ. Nó phải là một dung môi kỹ thuật có khả năng chiến đấu chủ động với cặn bẩn với công nghệ phụ gia tẩy rửa tiên tiến, thực hiện song song hai nhiệm vụ:

-

Tính năng Tẩy rửa (Detergency): Hoạt động mạnh mẽ ở khu vực nhiệt độ cao (piston/séc-măng), chủ động đánh bật cặn rắn, ngăn ngừa kẹt séc-măng và triệt tiêu nguyên nhân gây mòn bóng xi-lanh.

-

Tính năng Phân tán (Dispersancy): Bao bọc các hạt muội than và tạp chất ở kích thước vi mô, giữ chúng ở trạng thái lơ lửng và đưa về phin lọc. Điều này ngăn chặn sự kết tụ thành cặn bùn, đảm bảo đường dầu luôn thông thoáng để ngăn ngừa hiện tượng mòn xước.

Việc sử dụng dầu nhớt không đạt chuẩn có thể tiết kiệm chi phí ngắn hạn, nhưng cái giá phải trả là hàng chục triệu đồng cho việc thay thế sơ-mi xi-lanh và thời gian tàu nằm bờ (downtime). Lựa chọn dầu nhớt cao cấp với hệ phụ gia tẩy rửa/phân tán công nghệ cao chính là chọn giải pháp Bảo trì Phòng ngừa chủ động. Đây là chìa khóa để duy trì lịch vận hành ổn định và tối ưu hóa chi phí trọn đời (TCO) cho đội tàu.

__DSC01225-1024x536.jpg)

__MFM.jpg)

__aaa.jpg)

__maxresdefault.jpg)

__Open-Loop_Scrubbers.jpg)

__iStock-595157980-p08zcpkjw8jg2i1ticiukg441xdktfvys8beyfc0xs.jpg)

__new_02-20-01_1.jpg)